2025.03.13

マグネットチャックを使用するメリットは、磁力で製品を貼り付けるようにチャッキングするため

通常のチャッキングのようにクランプしなくてよいという点にあります。

クランプの手間を省くことができ、作業効率が良いことはもちろん、精度の向上にも寄与します。

例えば、薄肉のリングやスリーブは、製品をチャッキングするだけで歪みが出てしまい、真円度に影響を及ぼすことがあります。

マグネットチャックでは、底面を均一に磁力で保持するため、このような歪みが出る心配がありません。

デメリットとしては、アルミなどの常磁性体、銅などの反磁性体、オーステナイト系ステンレスはチャッキングできないこと、

電磁チャックなどの場合は発熱が精度に影響を与える場合があること等が挙げられます。

薄肉部品の研磨は中村製作所まで!

中村製作所では、薄肉のリングやスリーブの研磨実績が多数ございます。

お困りの製品がございましたらお気軽にお問合せ下さい。

2025.03.12

クリープフィード研削とは、通常の研削と比較して非常に小さな送り速度、大きな切り込み量で研削をする加工方法のことです。

その切り込み量は通常の研削の1000倍にも及び、送り速度はワーク上を這うかのように遅くなります。

元々は、超合金のエンジン部品を研削する航空宇宙メーカーによって開発された方法で、主に難削材の研削加工に用いられます。

2025.03.12

立形研削盤の特徴

立形研削盤の最大の特徴は、製品を立てた状態でチャッキングし、同じく縦方向に設置した砥石で切り込んで加工を行う点です。

特に、大型で高精度が求められる部品や、複雑な形状の部品の研削に力を発揮します。

なぜ製品を立てると良いのか

通常の研削盤ではワークを水平に固定して加工します。これは小型、小径のワークの場合には問題にならないのですが、

大型のワークでは、水平にチャッキングして加工するとたわみやすかったり、製品自体の重量が加工精度に大きく影響すること、ワークを強い力でチャッキングするためワークが歪みやすいこと、そもそも作業者のチャッキングや芯出しに手間がかかるというデメリットがありました。

立形研削盤では、製品を立てることでこのたわみや重量の影響を防止し、またチャッキングで強い力を製品にかける必要がないので、真円度や平面度を高精度で出すことが出来るようになりました。

特に、複雑な部品の平面や内面、垂直方法の研削加工が得意です。

また、加工物のセットアップが簡単になり、作業効率が良いという利点もあります。

太陽工機 CVG-9 φ900×600L

研削盤の保有設備一覧

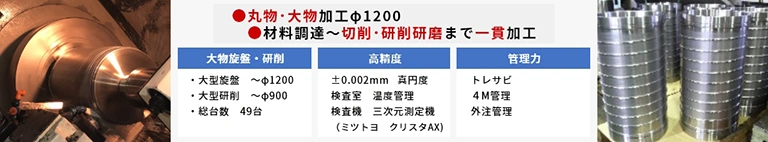

| 機械 | 機種 | メーカー | サイズ | 台数 |

|---|---|---|---|---|

| 円筒研削盤 | GP15-100 | 豊田工機 | φ300×900L | 1台 |

| NC内面研削盤 | GPI-800NⅡ | 大成機械 | φ500×300L | 1台 |

| CNC内面研削盤 | GPH-40B・150 | シギヤ | φ410×1470L | 1台 |

| 万能研削盤 | GU55-150 | オークマ(改造) | φ700×1500L内径加工装置付 | 1台 |

| 万能研削盤 | GU55-150 | オークマ | φ600×1500L内径加工装置付 | 1台 |

| 万能研削盤 | GUP40-120 | 豊田工機 | φ500×1200L | 1台 |

| 立型複合研削盤 | CVG-9 | 太陽工機 | φ900×600L | 2台 |

| 立型複合研削盤 | Vertical Mate 85 | 太陽工機 | φ800×500L | 1台 |

| 立型複合研削盤 | NVG-8T | 太陽工機 | φ800×600L | 1台 |

| 立型複合研削盤 | Vertical Mate 85 | 太陽工機 | φ800×600L | 1台 |

大型部品の研削加工は中村製作所まで!

中村製作所では、立型複合研削盤を複数台所有しております。

大型部品の研削加工にお困りでしたら、お気軽にお問合せ下さい。

2025.03.11

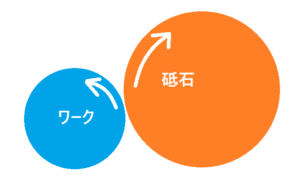

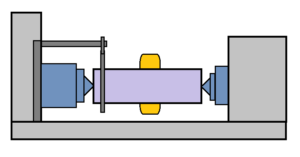

円筒研削とは、高速で回転させた砥石に、逆方向に回転させたワークを押し当てて、ワークの表面を少しずつ削り取っていく加工のことをいいます。

ワークを固定して少しずつ削り取るため、高い精度を出すことが出来ます。

円筒研削盤は次のような構造になっています。

ワークの両センターを「主軸台」と「心押し台」で指示して、ケレ(回し金:主軸の回転に応じてワークを回転させる治具)を取り付け、砥石とワークを回転させて研削を行います。

両センターを押さえることが出来ない形状のワークの場合は、センターレス研削という別の研削方法を用いる場合もあります。

円筒研削盤では、ワーク台が軸方向に、砥石がワークの径方向に動きます。

この円筒研削盤を用いた研削方法には、①トラバース研削、②プランジ研削、③アンギュラ研削 の3つがあります。

①トラバース研削

トラバース研削では、砥石の切り込み量を固定し、ワークを主軸方向に動かして研削します。

砥石幅よりも長い製品の研削などに用いられます。何往復もすることで、面粗度も向上しやすい研削方法です。

②プランジ研削

プランジ研削では、ワーク台を固定し、砥石でワークに切り込んでいくことで、ワークを研削します。

砥石幅よりも短いワークはこの方法で研削されます。砥石が連続的に切り込んでいくので加工効率が良いです。

また、研削の模様がアヤメにならないので、回転軸のシール面などにも頻繁に用いられる研削方法です。

(オイルシールと接触する面がアヤメ状だと、シールが切れて油漏れ等が発生する場合があります)

③アンギュラ研削

砥石に角度をつけたりアンギュラ砥石という砥石などを利用して、斜めに切り込む加工方法です。段付きのワーク形状で、外周面と端面を同時に加工することも出来ます。加工効率が良い一方、上記2つの研削方法と比較して精度や加工面の品位が落ちやすいことに注意が必要です。

円筒研削なら中村製作所まで!

円筒研削の御相談なら、豊富な実績を持つ中村製作所まで!

一貫生産対応により、研磨品をより調達しやすく。

研磨で精度が出せず、また材料や初工程から調達し直し…大幅な納期遅れに、面倒な費用負担の協議。

材料から調達する中村製作所は、そんな手間とストレスを軽減します。

お気軽にご相談ください。

2024.10.09

研削の最大サイズはΦ900 * 600Lとなります。

その他FAQ 円筒研削・円筒研磨について

2024.10.09

円筒研削・研磨加工では、

●幅5mmまで

●肉厚3mmまで

の製品に対応実績がございます。

歪みや変形を抑えた量産加工のノウハウがございます。

お気軽に営業担当までお問い合わせください。

その他FAQ 円筒研削・円筒研磨について

2024.10.08

量産品での平均的な実績はRa0.8µmです。

単品の場合は、形状に応じてそれ以上の面粗度にも対応しております。