2025.05.14

鋳物の場合は、炭素鋼と同じように黒染め処理を施すと、本来の想定とは違う赤茶色に染まってしまうことがあります。

他にも、ワイヤーカットで微細なクラックが発生している製品も茶色く染まってしまいがちであったり、

クロム等を含む合金鋼はグレーに染まってしまいます。

鋳物の黒染めをする場合には、鋳物が黒く染まりやすい専用の薬剤などで対応が可能な表面処理業者を探しましょう。

また、黒染めの代わりに鋳物への付着性や防錆性能の高いパーカー処理(リン酸塩被膜の形成)代替することもおすすめです。

ワイヤーカット後の製品の場合は、カット面を研磨してから黒染め処理を行うと、染まりがよくなることもあります。

中村製作所では、黒染めを含む鋳物製品の加工にも対応しております。

お気軽にお問合せ下さい。

2025.05.12

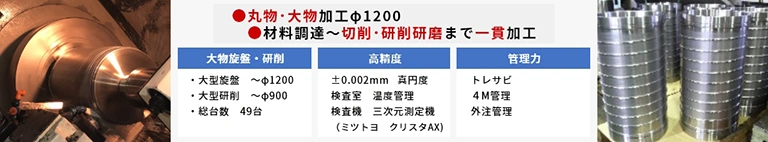

フリー鍛造品でも加工可能です。

丸棒やパイプ材などは φ450を超えると規格品が殆どないため、

それ以上の大径の製品を製作する際には基本的に溶断材や鍛造材が用いられます。

ただし、フリー鍛造の場合は、素材段階での形状の振れが大きい、ボコボコとしていて断続切削になる等の理由でチャッキングや加工に工夫が必要です。また、振れが大きすぎると黒皮を取り切れない場合もあります。そのためフリー鍛造にて材料を支給される場合は、片肉、端面とも少なくとも20~25mm以上の加工代を付けて頂くことをおすすめしております。

また、当社でも鍛造材の調達が可能です。

鍛造品の調達および加工についてお困りの際は、お気軽にお問合せ下さい。

2025.05.07

放電加工とは、通電したデンキョク(銅やグラファイトなど)やワイヤーを素材に近づけてアーク放電※を派生させ、この高熱で絶縁性の加工液中に沈めたワークを溶かしながら除去する加工です。

※アーク放電

気体中の放電現象の一つで、空間的に離れた二つの電極に電圧をかけていくと、電極間に強い電流が流れ高温のプラズマを形成する現象のこと。溶接などにもこのメカニズムは用いられています。

ワイヤーに通電して素材をカットするワイヤーカット加工や、金型への型彫加工などが代表的な放電加工になります。

🔵放電加工のメリットとデメリット

放電加工のメリットは、電気を通す素材であればどのような硬い素材でも加工ができること(例えば超硬合金やチタン、ステンレス、モリブデンやインコネル等)、切削加工では難しいピン角やアンダーカット加工が出来ることです。

デメリットとしては、加工時間が長くなるのでコストが高くなりやすいことです。

中村製作所では、ワイヤーカットや放電加工を含む製品も対応可能です。

お気軽にお問合せ下さい。

2025.05.07

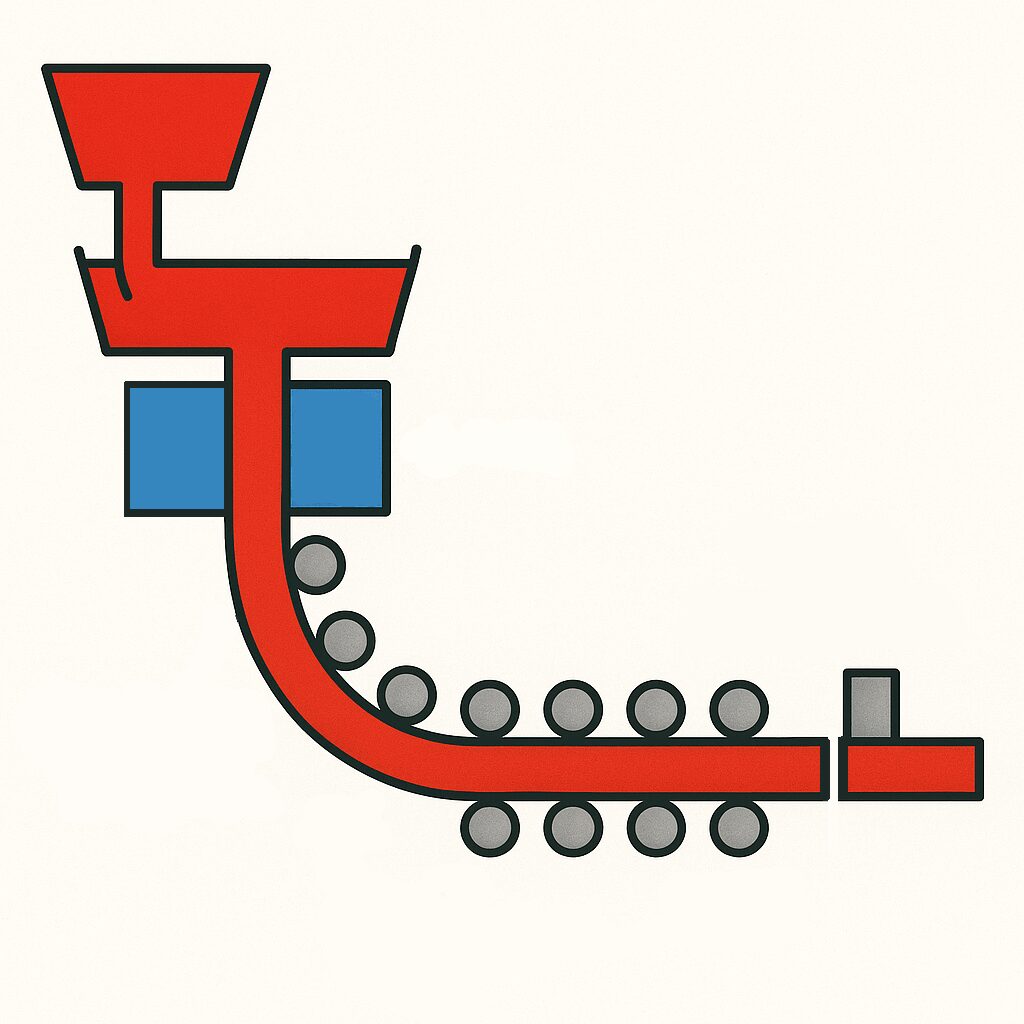

連続鋳造技術は、高温で溶けた鋼(溶鋼)を鋳型で冷やして固めながら、

固まった部分を徐々に引き抜くことで長くつながった鋼材を作る技術です。

鋼材の引き抜きや、そのスピードのコントロールや不純物のコントロールには電磁力が用いられています。

1970年代に発明され、以後世界のほぼすべての製鉄所ではこの連続鋳造法が用いられています。

連続鋳造では、まず溶鋼を取鍋(一番上の鍋)に流し込み、次に不純物等を浮かせて除去するためにタンディッシュと呼ばれる鍋に溶鋼をもう一度流し込みます。

その次に、鋼を水冷されている鋳型(青色の部分)に流し込み、型取りをします。ここで固まりはじめた鋼を引き抜きながらロールで圧延し、ガス溶断で切断します。

殆どの鋳造法では、鋼を垂直に下から引き抜き、水平に誘導したところでガス溶断をしますが、一部の鋳鉄では最初から水平に引き抜くこともあります。

冷却方法や不純物の偏在によって、内部や表面に割れが発生しやすくなることがあり

この割れを防止するために流体力学等によるシミュレーションや技術開発が行われています。

中村製作所では、材料調達から加工まで一貫して承っております。

お気軽にお問合せ下さい!

2025.04.23

摩擦圧接とは、2つの母材を高速回転させ、その際に発生する摩擦熱で母材同士を接合する工法です。

溶接等とは違い、異種材料などの接合にも制限が少ないのが特徴です。

また、自然環境や作業者にやさしい接合法といわれています。

自動車部品や半導体、建設機械、船舶部品などの幅広い業界で活用されています。

2025.04.14

アルミニウム合金(A5052、A6063など)やステンレス鋼(SUS)の加工が可能です。これらの材料に対して、切削加工から研磨仕上げまで対応実績がございます。